Кирпичи своими руками - Прямое безобжиговое прессование

Прямое безобжиговое прессование кирпичей, плиток и стройблоков — экологически абсолютно чистое производство. Таким путем можно получить строительные материалы различных назначений: стройблок, кирпич, дорожный камень (брусчатку), черепицу, облицовочную и тротуарную плитку. Качество изделий зависит только от качества изготовления пуансона и матрицы: поверхность может получаться глянцевая, прочность — в зависимости от количества и качества связующего, вводимого в смесь,— до 600 кГ/см2.

Получение материалов с более высокой прочностью здесь не рассматривается ввиду их неэкономичности и сложности технологии производства. При строительстве одно-двухэтажных зданий и сооружений вполне достаточно прочности кирпича марки МЗО. Расчеты показывают, что марка М20 должна держать на себе столб кладки (теоретически) до 80 м высоты, но с учетом неоднородности прочности кладки, устойчивости и запаса прочности, принято вполне безопасным строительство зданий до двух этажей при кладке стен толщиной 45 см. При строительстве трехэтажных зданий необходимо увеличить толщину стен первого этажа до 66 см.

Условием прямого безобжигового прессования строительных изделий является минимальное количество влаги и большое предварительное обжатие. Полная естественная сушка заканчивается через неделю. При минимально необходимом количестве влаги в смеси, с использованием связующего цемента и предварительном обжатии до 5 кГ/см2, готовые изделия имеют способность к самопрогреванию, в результате чего сушка проходит более интенсивно, и уже через сутки изделие созревает для использования его в кладке.

Расход вяжущих материалов (цемент, известь) при получении строительных материалов методом прямого прессования полусухой смеси вдвое ниже, чем при вибрационной формовке, а в большинстве случаев можно обойтись и без них. (При вибрационной формовке бетонная смесь должна иметь достаточное количество воды, иначе будет недостаточной ее подвижность. Однако излишнее количество воды уменьшает конечную прочность изделий.)

Известны два вида блоков с использованием в качестве связующего цемента:

1. Бетонные изделия. Их можно изготовить по самому экономному (в отношении цемента) рецепту для прямого прессования по рекомендации фирмы «Интерблок», завоевавшей популярность своей «сухой кладкой». Для этого надо смешать 10 частей мелкого ебн астей плеска и часть цемента М400. Такие з е и будут готовы к укладке через сутки сушки при плюсовой температуре. Прочность — 30 кГ/см2. Их можно использовать в нулевом цикле: для фундамента, цокольной части, мощения дорог, изготовления бордюров и т. п.

2. Цементно-песчаная плитка (блок). Ее можно изготовить, смешав 10 частей песка, 1/3 части цемента. Количество цемента (он берется марки МЗТЮ — М400) зависит только от необходимой конечной прочности и его марки. Для изготовления защитного слоя желательно придерживаться соотношения 2:2.

Бесцементные грунтовые блоки (терраблоки). Их делают из грунтов с содержанием глины в них не более 10 —15%. Непригодны для изготовления терраблоков— растительный слой и заиленные грунты. При использовании тощих (с незначительным содержанием глины) грунтов в них добавляют глину. Приготовленная смесь должна иметь такую влажность, чтоб сжатая в кулаке горсть смеси схватывалась в комок, но не пачкала рук. При использовании жирных (с большим содержанием глины) грунтов в них добавляют песок, золу, шлак.

Пригодность применяемого грунта определяют по-разному. Если, например, откосы и стенки канав или глубокие колеи на грунтовых дорогах, не обросшие травой, не осыпаются, такой грунт пригоден для возведения стен или изготовления стеновых блоков. Если пешеходные дороги не размываются дождем или комья земли не распадаются на лопате, это свидетельствует о пригодности грунта.

Грунт можно испытывать и так. Берут ведро без дна, ставят на ровный пол или ровную прочную подкладку. В ведро насыпают грунт слоями по 10 — 12 см, причем каждый слой трамбуют до тех пор, пока трамбовка не станет отека кивать. Наполнив таким образом ведро грунтом, его поднимают и опрокидывают на ровную доску. Полученный конус предохраняют от дождя, ветра и солнца втече-ние 8— 12 суток. Если после этого конус, падая с метровой высоты, не разобьется, зто свидетельствует о высоком качестве грунта. Образование трещин говорит о том, что грунт жирный. Если блок рассыпается — грунт тощий.

Не волнуйтесь— все легко корректируется. К жирному грунту добавляют тощий или песок, золу, шлак, костру, соломенную сечку, стружку, камышовую мелочь. К тощему грунту добавляют глину. Небольшое количество мелких камней, щебня и органических примесей (до 30%) не снижает качества блоков. Для облегчения грунта и снижения его теплопроводности можно добавлять утеплитель— волокнистые добавки. Количество утеплителя зависит от содержания глинистых частиц в грунте.

Можно применять и лессовидные грунты, но обязательно добавляя в них до 40% мелкого шлака или до 15% извести-пушонки (следуетучитывать, что при добавлении извести первоначальная прочность материала через 20 — 30 лет повышается с 15 до 100 — 120 кГ/см2).

Терраблоки, изготовляемые по вышеуказанным рекомендациям, должны пройти естественную сушку. Через две недели такой сушки их прочность будет более 15 — 20 кГ/см2, но останется чув-ствительность к воздействию влаги. Такие блоки лучше использовать в перегородках.

Для повышения прочности и влагостойкости в сырьевую смесь можно вводить добавки: 3 — 8% низкомарочного цемента или 15— 20% извести-пушонки, или 70—90% кГ/м3торфяной крошки на 1 м3 грунта. Торфяная крошка увеличивает влагостойкость в 10 раз, при этом прочность блоков не уменьшается.

Добавка цемента в смесь может дать прирост прочности сразу в три раза. При добавлении цементов грунтомассу необходимо использовать не позднее чем через час после ее приготовления.

Самые лучшие результаты (в экономии вяжущих материалов) при использовании прямого прессования дают добавки в сырьевую смесь цемента низкомарочного 2— 4% или извести 5 — 7%. Следует иметь в виду, что использование низкомарочного цемента при прибавлении смесей более оправдано по экономическим и технологическим соображениям.

При использовании цемента марки М300 и выше желательно понизить его марку до М150 и ниже путем разбавления его шлаковой пылью, печной золой или песком при равномерном распределении его в смеси. Шлаковую пыль лучше брать от электрофильтров— она обладает малыми связующими свойствами и может вполне заменить цемент; при этом достаточно добавлять его в 2 — 3 раза больше, чем низкомарочного цемента.

Наличие воды. При технологии прямого прессования приготовленная смесь должна иметь вдажнреть 6—8% несмотря на ее состав сжатый комокая в кулаке не пачкается и не рассыпается. При большей влажности смесь смешивается с более сухой такого же состава, с последующим перемешиванием до однородного состояния. Вода не добавляется: влаги достаточно в глине, грунте.

Историческая справка. Знаменитый двухэтажный дворец в г. Гатчине Ленинградской области, которому 180 лет, пережил гражданскую и Великую Отечественную войны с бомбежками и артобстрелами, не получив ни одной трещины. Он строился из монолитной грунтовой массы, состав которой можно использовать при изготовлении терраблоков (состав в % по объему): гравий крупностью 3— 7 мм — 4%, песок— 58, пыль (мелкая земля) — 20, глина — 18. Органические примеси не добавлялись. Добавлялась известь— до 5% от общей массы.

Саманные блоки. Их готовят аналогично грунтовым и можно использовать все рекомендации, связанные с изготовлением терраблоков, особенно по применению добавок цемента или извести. Отличие от терраблоков только по составу исходной смеси.

Саман готовят из глины, песка с примесью волокнистых добавок (соломенной сечки, костры, мха, стружки, камышовой мелочи и др.). Состав самана зависит от жирности глины: на 1 — 2 части очень жирной глины — 1 часть песка и (на 1 м3 массы) 15 —18 кг волокнистых добавок, на 3 —4 части глины средней жирности — 1 часть песка и 11 — 14 кг волокнистых добавок. Корректировку жирности глины можно производить и за счет изменения количества песка.

Для приготовления самана сначала смешивают глину с песком до получения однородной массы. Соломенную сечку предварительно смачивают водой. Добавляя ее в массу, все тщательно перемешивают. Качество глины повышается, если ее заготовить осенью и уложить на открытом месте валом высотой до 1 м. Напитавшись водой осенью, глина зимой промерзает, вспучивается и разрыхляется. Свежевскрытая глина обладает тоже хорошими качествами. Чтобы глина, заготовленная впрок, не усыхала, ее лучше прикрывать камышовыми или иными матами или соломой, изредка поливая маты водой.

«Саман-сэндвич» и «терра-сэндвич». Они отличаются от обычных блоков тем, что имеют защитный облицовочный слой большей механической прочности и влагостойкости, чем основной. Защитный слой с добавками красящих наполнителей может иметь также высокие декоративные качества: можно получать блоки с защитным слоем всех необходимых цветов. На защитный слой можно наносить и орнаменты печатной технологией. Кладка из цветных блоков и блоков с печатными орнаментами создает неповторимый колорит постройки.

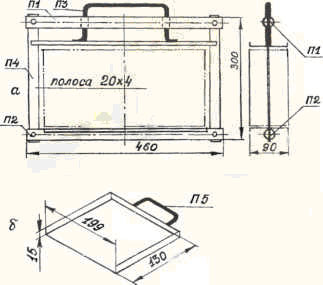

Оборудование для прямого прессования — мини-пресс (рис. 1). Основные узлы его: М — матрица — неподвижная деталь; представляет собой металлический короб без дна и крышки; П — пуансон— подвижное дно формы; перемещением пуансона вверх или вниз управляет оператор; пуансон передает усилие обжатия на смесь; К — крышка съемная; прикрывая матрицу сверху, она может фиксироваться защелками. На рис. 2 показана последовательность операций формовки блоков «саман-сзндвич» и «терра-сэндвич».

В исходном положении матрица открыта (крышка снята), а пуансон находится в крайнем нижнем положении. Производится укладка штампа-печати (размещение печати см. на рис. 2,а), который изготавливается из листовой резины необходимой толщины (3 — 5 мм); примерные виды рисунка штампа приведены на рис. 3.

Закладывается цементно-песчаная или известково-песчаная смесь защитного слоя объемом до 2,0 л и разравнивается деревянной лопаточкой равномерно толщиной слоя 1,5 — 2,0 см по всему дну и несколько больше в углы (рис. 2,6).

На образованный слой укладывается основная масса (грунтовая или саманная), уминаемая по всей площади и особо тщательно вуглах (рис. 2,в).

После заполнения объема матрицы закрывают крышку, которая фиксируется с помощью защелок (рис. 2,г).

Производится подъем пуансона до верхнего его положения (рис. 2,д). Смесь сжимается при этом до предельного давления (до максимально развиваемого прессом усилия).

Пуансон немного опускается (рис. 2.е). Крышку расфиксируют и снимают.

Пуансон поднимается до самого верхнего положения (рис. 2,ж). При этом поднимается наверх готовый, отформованный облицовочный или стеновой блок. Готовый блок, лежащий на пуансоне, охватывается, а затем стягивается правой и левой прижимными пластинами П1 и П2 (рис. 2,з и 4 а) поддона для съема и переноски плитки, которые сжимают рукой (кисть охватывает детали ПЗ и П4 поддона). В таком виде блок может переноситься на большие расстояния к месту сушки, складирования или кладки. Поддон освобождает готовый блок, если развести прижимные пластины (если потянуть деталь П4 от детали ПЗ поддона).

Резиновые штампы-печати (см. рис. 3), если нужно сделать большую серию однотипных блоков, можно приклеивать к пуансону клеем «Момент» или ему подобным. Если штамп представляет собой сложный рисунок с маленькими деталями, эти детали приклеивают на целый лист по размерам пуансона. Для облегчения съема готового изделия контуры резиновых деталей штампа должны иметь уклоны (края резиновых деталей вырезаются с уклонами). Смазка штампов не требуется. Если резиновые штампы (печати) прилипают к изделию, это свидетельствует о том, что исходное сырье имеет повышенную влажность. При изготовлении простых блоков операции а и б (см. рис. 4) могут отсутствовать.

При изготовлении более тонких изделий типа черепицы на пуансон предварительно укладывают вкладыш со штампом-печатью необходимой толщины (брусок размерами 200x400x90 мм). На крышке крепят обратный штамп-печать. Изделие вынимают со вкладышем, с ним переносят, и после укладки на «созревание» вкладыш может снова многократно использоваться.

Улучшение декоративности защитного слоя. Облицовку блоков можно производить непосредственно при формовке блоков облицовочной керамической и глазурованной плиткой или ее кусочками, кусочками стекла, мрамора, гранита, металла или пластмассы. Для прочной связи мозаики с основным слоем используют цементно-пес-чаную смесь как промежуточный слой или в качестве основной массы.

Цветные защитные слои лучше всего делать на основе цветных цементов или с добавлением красящих веществ, не подверженных вымыванию водой и выцветанию на солнце. Известково-песча-ную смесь следует использовать без красителей, поскольку известь, как правило, разлагает красители.

Получение углового блока (с двумя защитными сторонами, предназначенного для кладки углов, оконных и дверных проемов). После укладки защитного слоя на плоскости пуансона к боковой стенке матрицы прижимают (рукой) короб-противень (рис. 4,6) с защитной смесью, а после укладки основной грунтовой смеси и ее уплотнения короб-противень вынимают и устанавливают крышку. Операции 2,и и 2,к включаются между 2,6 и 2,в (см. рис. 2).

Предлагаемая технология изготовления блоков и плиток очень гибка и открывает большие возможности творчества при их изготовлении. Она позволяет получить большое разнообразие оформления здания снаружи и внутри, причем са-1 средствами.

Дата размещения: 13-04-2011, 21:19